Eine in ihrer Form variable Flügel-Vorderkante soll den Vorflügel einst ersetzen und als innovatives Hochauftriebssystem zum Einsatz kommen. Luftwiderstand und Lärm beim Landeanflug werden mit dieser Konstruktion erheblich reduziert.

Jedes Jahr nimmt der Luftverkehr um bis zu sechs Prozent zu. Um die Luftfahrt umweltfreundlicher und leiser zu gestalten, haben Wissenschaftler des Deutschen Zentrums für Luft– und Raumfahrt (DLR) gemeinsam mit den Partnern Airbus, EADS Innovation Works und CASSADIAN Air Systems daran geforscht, den Luftwiderstand von Flugzeugen zu verringern und eine Alternative zum herkömmlichen Vorflügel entwickelt.

Vom 27. August bis 07. September 2012 fanden Tests in einem der größten europäischen Windkanäle zusammen mit der russischen Luftfahrtforschungseinrichtung TsAGI (Zentrales Aerohydrodynamisches Institut Russland) auf dem Forschungsgelände Schukowski südlich von Moskau statt. Im Windkanal wurden Funktionsweise und Leistungsfähigkeit des Systems unter realistischen Bedingungen untersucht. „Die Messungen an der Droop Nose hier am TsAGI sind nur ein Beispiel für die sehr gute Zusammenarbeit zwischen dem DLR und dem TsAGI. Wir freuen uns auf weitere Kooperationen“, sagte Dr. Sergey L. Chernyshev, Executive Director des TsAGI.

Smart Droop Nose vermeidet Fluglärm-Entstehung

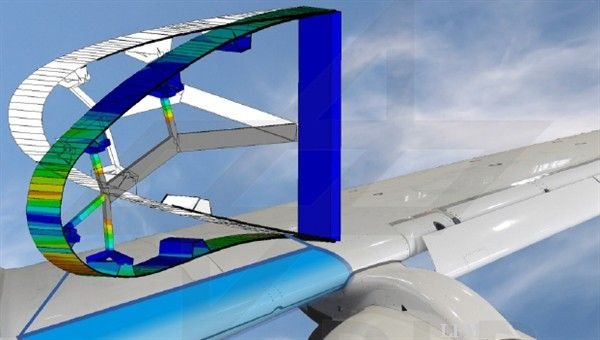

Normalerweise werden bei Start und Landung die Landeklappen und der Vorflügel, der sich am vorderen Rand der Tragfläche befindet, ausgefahren, um für den nötigen Auftrieb zu sorgen. Hierdurch entsteht ein Spalt zwischen Flügel und Vorflügel, durch den Luft von der Unterseite des Fügels an die Oberseite strömen kann – das verursacht Lärm. Mit der Entwicklung der Smart Droop Nose (formvariable Flügel-Vorderkante) haben die Wissenschaftler dieses Problem gelöst: „Die Smart Droop Nose verformt sich bei Start und Landung so, dass kein separater Vorflügel nötig ist. Bis zu 20 Grad kann die Vorderkante für die Anpassung des Flügelprofils abgesenkt werden“, erklärt Markus Kintscher vom DLR-Institut für Faserverbundleichtbau und Adaptronik in Braunschweig.

Die Forscher wollen zudem vor allem den Luftwiderstand im Reiseflug verringern, um den Treibstoffverbrauch zu reduzieren. Um eine laminare, also gleichmäßige, Strömung zu erreichen, wurde der Flügel möglichst glatt gestaltet. Der Luftwiderstand könnte sich so um bis zu zwölf Prozent verringern. „Die besondere Herausforderung in diesem Projekt war, die gegenläufigen Anforderungen zu vereinen“, erläutert der Projektleiter Dr. Hans Peter Monner.

GFK-Material für hohe Belastungen am besten geeignet

„Auf der einen Seite soll die Struktur sehr elastisch sein, um sich den verschiedenen Verformungen anpassen zu können, andererseits muss sie eine hohe Steifigkeit haben. Schließlich muss die Vorderkante bei der Landung rund ein Drittel des Flugzeuggewichts tragen. Ein ideales Material musste her, um die Flügelvorderkante nicht zu schwer zu machen. Die Forscher konzentrierten sich bei ihren Untersuchungen auf glasfaser- und kohlenstofffaserverstärkte Kunststoffe (GFK, CFK), die typischerweise in der Luftfahrtindustrie verwendet werden. Für die Anforderungen am besten geeignet erwies sich ein Glasfaser-Material.

Bei dem Konzept der Droop Nose wird die Haut der Flügelvorderkante nur gebogen, aber nicht gedehnt. So wird das Material möglichst wenig beansprucht. Die Wissenschaftler legten einzelne Lagen übereinander, die so angeordnet sind, dass die Haut eine Struktur erzeugt, die über maßgeschneiderte Steifigkeitsverteilung verfügt: Die Vorderkante verformt sich über integrierte Antriebe und Stützelemente entlang der Spannweite in die gewünschte Form und erhält so eine sehr hohe Stabilität. Demnächst wird die neue Flügel-Vorderkante in Hinblick auf industrielle Anforderungen wie Blitzschutz, Enteisung und Vogelschlag untersucht und weiterentwickelt.

Starlink WLAN bei United Airlines: Revolutionäre Internetverbindung an Bord

Starlink WLAN bei United Airlines: Revolutionäre Internetverbindung an Bord Air Astana setzt Maßstäbe: Parallele C-Checks für Airbus A320-Flugzeuge

Air Astana setzt Maßstäbe: Parallele C-Checks für Airbus A320-Flugzeuge