Die Nutzlastverkleidung, die Ende Juni mit einer Ariane 5 auf Flug VA238 ihre erste Reise ins All antrat, entspringt einem revolutionären Herstellungsprozess und ist das erste Produkt aus der neuen Fertigungsanlage von Ruag Space in Emmen.

Am Abend des 28.06.startete von der Rampe in Kourou um 23:15 Uhr Ortszeit eine Ariane 5 zu Flug VA238. Den Satelliten, den die Trägerrakete transportierte, schützte die Nutzlastverkleidung von Ruag Space, die das Unternehmen erstmals im sogenannten Out-of-Autoclave-Verfahren (OOA) hergestellt hat. Die Technologie, die komplett auf den Einsatz eines Autoklaven verzichtet, ist für die künftige europäische Trägerrakete Ariane 6 bestimmt und soll eine Kostenreduktion um 40 Prozent mit sich bringen.

Nachdem die moderne Halle und die nötige Infrastruktur bereits funktionstüchtig sind, konnte Ruag den neuen Prozess schon jetzt für die Nutzlastverkleidung verwenden, die gestern Abend auf Flug VA238 erfolgreich ins All startete. Zwischenzeitlich hat Arianespace weitere 18 Einheiten der siebzehn Meter langen Nutzlastverkleidung, die Ruag im OOA-Verfahren fertigt, für die Ariane 5 bestellt. Als Hauptauftragnehmer hat Airbus Safran Launchers die Entwicklungshoheit für das ESA-Programm Ariane 6.

Ein Meilenstein für Kostenreduktion

„Dies ist ein Meilenstein für die Raketenbranche, die ständig nach kostengünstigeren Lösungen für Flüge ins All sucht“, erklärte Peter Guggenbach, CEO von Ruag Space. „Um den Anforderungen unserer Kunden zu entsprechen, haben wir in neue Infrastruktur investiert, den Fertigungsprozess beschleunigt und Kosten gesenkt. Gleichzeitig garantieren wir eine vollkommen verlässliche Leistung, wie der gestrige Flug gezeigt hat.“

„Wir arbeiten schon jahrzehntelang erfolgreich zusammen, da Ruag stets an sich arbeitet, investiert und auf Marktbedürfnisse eingeht“, erklärte Stéphane Israël, CEO von Arianespace und Head of Civil Launchers von ArianeGroup. „Wir sind stolz, dass die neue OOA-Nutzlastverkleidung mit einer Ariane gestartet ist. Diese herausragende Leistung lässt bereits erahnen, dass die Ariane 6 dank aller Programmbeteiligten bedeutend wettbewerbsfähiger sein wird.“

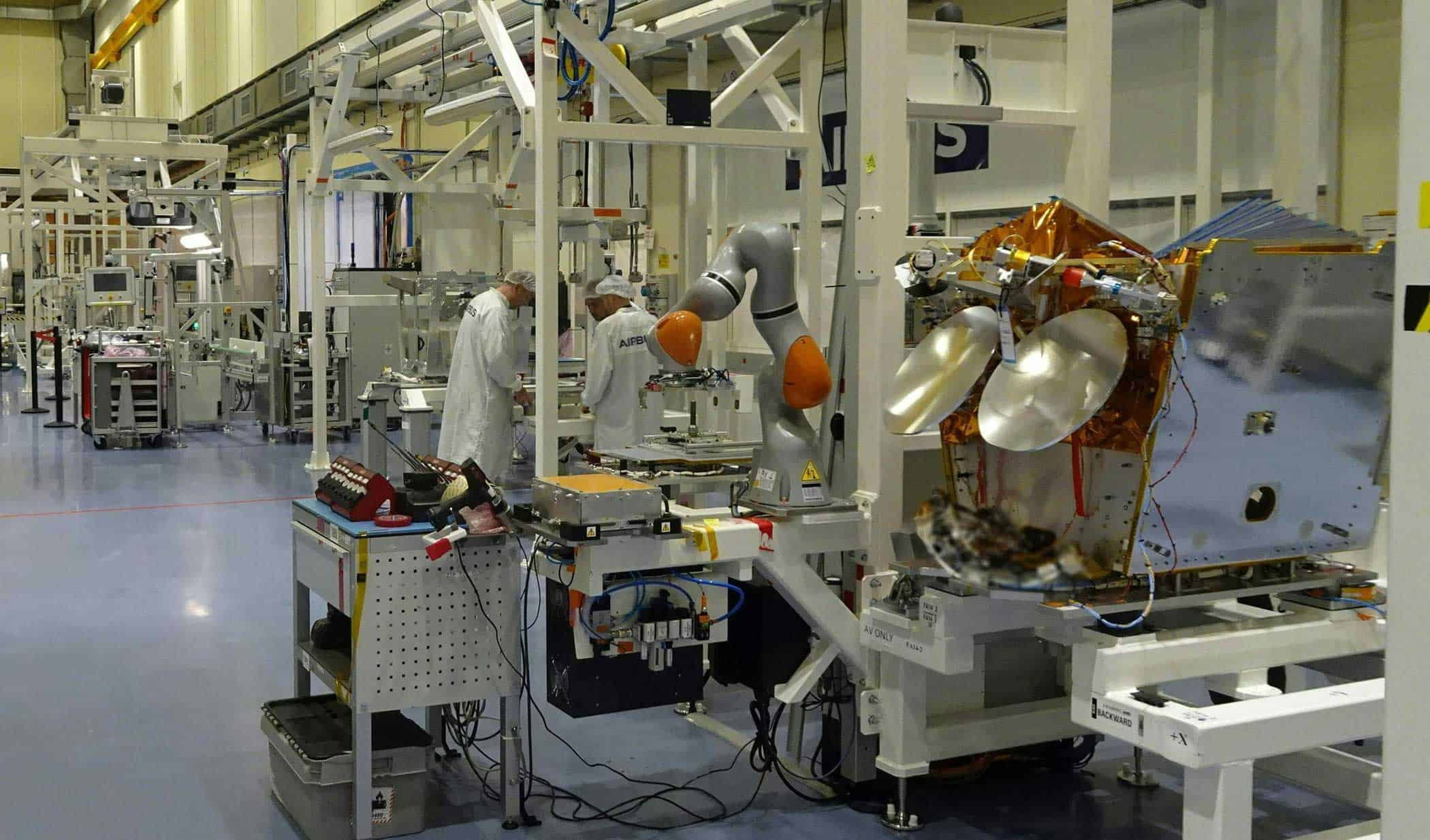

Ariane 6: 50 Prozent weniger Zeitaufwand, 40 Prozent weniger Kosten – dafür hat Ruag in eine hochmoderne Produktionshalle im schweizerischen Emmen in ein neues Out-of-Autoclave-Verfahren investiert. Das neue Zentrum für Composite-Strukturen mit massgefertigten Maschinen und automatisierten Prozessen wurde 2016 eingeweiht.

Die Nutzlastverkleidung basiert auf Karbonfaser-Verbundwerkstoffen und besteht aus zwei Halbschalen, die sich im All teilen. Sie werden neuerdings nicht mehr im Autoklav, sondern im energiesparenderen Industrieofen ausgebacken, dank dessen Größe die Halbschalen zudem in einem Stück aushärten können. Damit entfällt die zeit- und kostenintensive vertikale Integration der einzelnen Schalenelemente. Die Durchlaufzeit ist so nur noch halb so lang, wodurch Ruag Liefervolumen und -sequenz seiner Nutzlastverkleidungen steigern kann.

Weiterer Vertrag für Ariane 5

Schon vor Flug VA238 hatten Arianespace und Ruag Space einen Vertrag über weitere 18 Nutzlastverkleidungen für die Ariane 5 unterzeichnet, die der Standort in Emmen mit jährlich sechs Einheiten zwischen 2019 und 2022 ausliefern soll. Ruag übernimmt zudem die Integration und den operativen Support in Kourou. Damit wird der fliessende Übergang zur Ariane 6 vorbereitet.

Premiere auch mit Vega

Mit dem neuen Prozess festigt Ruag seine Stellung als weltweit führender Hersteller von Karbonfaserstrukturen für Trägerraketen. Und eine weitere Premiere steht an: Die nächste OOA-Nutzlastverkleidung soll am 01. August 2017 auf Flug VV10 mit einer Vega starten. Neben der Produktionsstätte in Emmen eröffnete Ruag außerdem einen Standort in Decatur, Alabama, wo die OOA-Nutzlastverkleidung für die Atlas-Rakete gebaut werden soll. Hier will das Unternehmen auch mit der Arbeit am Interstage-Adapter für das Space Launch System der NASA beginnen, der ebenfalls im OOA-Verfahren hergestellt wird.

Die neue Nutzlastverkleidung war übrigens nicht das einzige Ruag Produkt auf dem gestrigen Flug: Das Unternehmen lieferte ebenfalls den Bordcomputer, der die 750 Tonnen schwere Rakete auf ihre Umlaufbahn steuert, sowie den Nutzlastadapter, der die Satelliten mit der Rakete verbindet.

Wachstum am Flughafen Frankfurt und internationalen Beteiligungsflughäfen

Wachstum am Flughafen Frankfurt und internationalen Beteiligungsflughäfen Von Montenegro bis Last-Minute-Charter: Air Partner revolutioniert MICE-Segment

Von Montenegro bis Last-Minute-Charter: Air Partner revolutioniert MICE-Segment Spanien investiert in 100 moderne Airbus-Hubschrauber

Spanien investiert in 100 moderne Airbus-Hubschrauber Kooperation zwischen Flughafen Hahn und Aktau International Airport

Kooperation zwischen Flughafen Hahn und Aktau International Airport IndiGo bestellt Airbus A350: Neue Impulse für den Langstreckenflugmarkt

IndiGo bestellt Airbus A350: Neue Impulse für den Langstreckenflugmarkt Fraport Geschäftszahlen: Umsatzplus von 7,3 Prozent im zweiten Quartal

Fraport Geschäftszahlen: Umsatzplus von 7,3 Prozent im zweiten Quartal